Os dispositivos ou equipamentos (normalmente automáticos) utilizados num armazém e que, permanentemente, fazem um mesmo percurso num circuito prefixado denominam-se máquinas de percurso fixo. Nessa categoria incluem-se os transportadores, os carris eletrificados, os veículos guiados automaticamente (AGV e LGV) e, evidentemente, os transelevadores.

Não podem ser incluídos nesse grupo os restantes veículos utilizados habitualmente num armazém, como os empilhadores de qualquer tipo. As torres trilaterais guiadas ou filoguiadas, apesar de terem percursos mais ou menos prefixados no interior do armazém, não pertencem a essa classificação, porque se necessário, podem circular livremente pelo armazém sem restrições.

Armazém para o setor farmacêutico

Os equipamentos de percurso fixo são ideais para serem utilizados dentro de um armazém autoportante, mas é conveniente especificar a forma em que podemos alcançar o seu máximo rendimento.

Exatidão do posicionamento

Os diferentes sistemas dessa família dispõem de elementos que garantem, o tempo todo, o seu posicionamento correto na instalação ou entre as estantes. Dessa forma, por exemplo, os transelevadores contam com telémetros laser, sistemas eletrónicos de paragem, dispositivos de deteção dinâmica para posicionamento preciso, etc.

Esses equipamentos atuam como olhos e ouvidos do sistema automático para que se posicionem perfeitamente e sejam capazes de manusear a carga sem colidir com a mercadoria ou contra as estantes.

Também são capazes, por exemplo, de detetar se um espaço já está ocupado ou se há algum obstáculo que impeça a sua deslocação. Esses sistemas de posicionamento são indispensáveis para construir com segurança armazéns autoportantes de altura elevada.

Apoio dos elementos de percurso fixo

Os apoios dos equipamentos de percurso fixo foram desenhados em função das características específicas de cada um deles. Os transportadores de rolos estão apoiados sobre cavaletes fixados ao solo. Já os transelevadores estão apoiados sobre dois carris, um fixado ao piso e o outro ao travamento superior das estantes.

Seguidamente analisaremos cada um deles para explicar as suas características próprias.

Apoio dos transportadores de rolos

Os transportadores de rolos adaptam-se às características do ciclo de trabalho e ao percurso fixo efetuado pelas mercadorias que movimentam. Para isso, são compostos principalmente por secções ou caminhos retos, que se podem bifurcar mediante diversos tipos de desvios padronizados. Também existe a possibilidade de interligar uns aos outros quando estiverem colocados em diferentes níveis de altura, mediante o uso de elevadores.

Esses equipamentos são fabricados em secções ou caminhos padrão com comprimentos variáveis, entre 1,5 e 3 m, portanto, em função das características do pavimento e do peso do caminho e da carga instala-se, no mínimo, um cavalete de suporte em cada uma das suas extremidades. Esses suportes são aparafusados no piso por meio de placas de apoio graduáveis.

Em algumas ocasiões os transportadores são colocados em pontos onde se concentram cargas provenientes de diversas origens do próprio armazém, portanto, precisam de uma fixação mais ou menos especial, dependendo do peso total do agrupamento de elementos de transporte, bem como das cargas.

Apoio dos transelevadores

Os transelevadores, ao contrário dos transportadores, precisam de outros apoios devido à sua altura. São utilizados dois carris, um fixado ao pavimento e outro, ao travamento superior dos corredores das estantes.

- O carril inferior deve ter uma resistência muito elevada, considerando que, num equipamento desse tipo, as cargas transmitidas para cada roda podem superar 18 t. As guias inferiores utilizadas têm aproximadamente 150 mm de altura e estão providas de placas bases soldadas de 250 x 150 mm, instaladas ao longo do carril, a cada 450 mm. As sapatas são fixadas ao piso por meio de quatro parafusos, dois fixos e outros dois para nivelar. Estes últimos têm uma porca e um bloqueio de porca, para além de um percurso abaixo do nível do piso de aproximadamente 150 mm.

- Por outro lado, nos transelevadores de grande alcance, habitualmente utilizados nos armazéns autoportantes, a fixação do carril superior é efetuada nos travamentos mais altos das estantes, porque no edifício não existe nenhuma outra estrutura acima delas (inclusive a cobertura está ligada às estantes).

|

| Detalhe de um bastidor inferior de um transelevador e de um carril de rodagem |

|

| Bastidor superior de um transelevador e carril superior |

|

| Num armazém autoportante, as estantes configuram a estrutura do próprio edifício |

|

Folgas para os equipamentos de percurso fixo

Nos armazéns autoportantes as margens de trabalho são muito reduzidas e com margens de poucos milímetros. Por isso, é muito importante poder especificar as folgas mínimas a serem seguidas pelo projetista.

Para efeito de layout, os pontos críticos aos quais é preciso prestar a máxima atenção relativamente às folgas são os corredores de trabalho, os níveis de carga e o posicionamento longitudinal das cargas.

Folgas nos corredores de trabalho

A largura que um corredor de trabalho deve ter num armazém autoportante é determinada em função do espaço de circulação necessário para o transelevador, o qual se movimentará pelo mesmo, e da largura das cargas que deverá transportar.

Como esses equipamentos são guiados tanto pela sua extremidade superior quanto pela inferior, as possibilidades de se desviarem do seu caminho são praticamente nulas. Existe apenas um risco calculado de empenar, provocado pela grande altura desses equipamentos. Esse empenamento é previamente calculado pelo fabricante, que conta com os meios necessários para o evitar.

Posicionamento das cargas nas estantes

O maior risco que pode ocorrer no interior de um armazém são os possíveis desmoronamentos das cargas. Nesse sentido, pode ocorrer que alguma mercadoria sobressaia da estante e ocupe mais espaço do que o previsto.

A definição correta das características das unidades que serão armazenadas na instalação antes do seu layout, e um rigoroso respeito às normas de segurança e de utilização dos equipamentos, quando estiverem em funcionamento, são os segredos para evitar esse tipo de problema. Determinar as folgas relativas ao posicionamento das cargas é uma questão de vital importância nesse ponto.

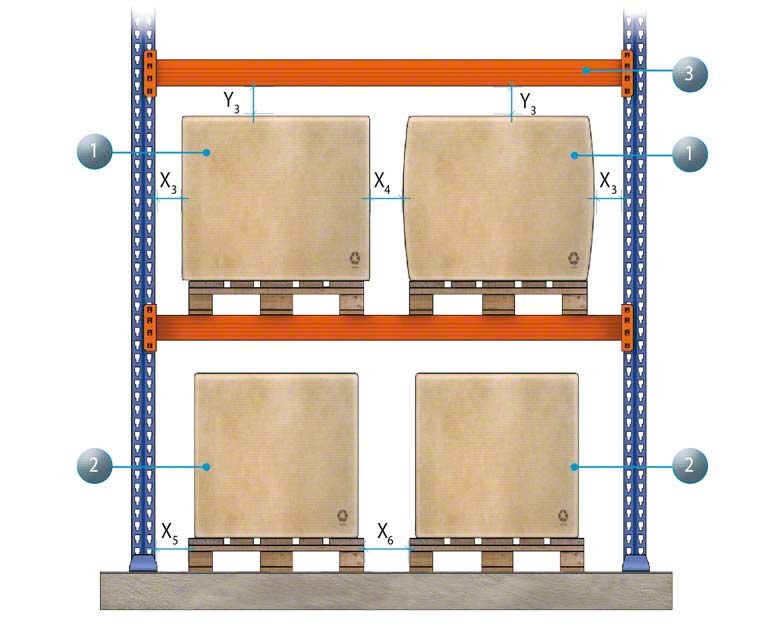

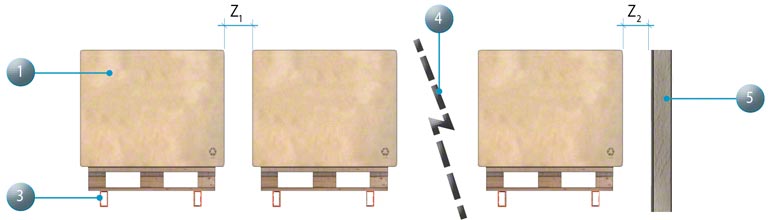

As folgas são as distâncias que devem ser consideradas entre as unidades de carga e os elementos da estante e são especificadas em relação à medida total de tais unidades, incluindo todas as eventuais saliências que apresentem.

Dependendo do peso das mercadorias e da altura do armazém projetado, é possível optar entre colocar duas ou três unidades no sentido longitudinal dentro de cada alvéolo.

|

| Detalhe das folgas no módulo |

|

|

| Detalhe das folgas em profundidade |

Nos esquemas a seguir podemos observar a representação das folgas, tanto no módulo como em profundidade, caso haja duas paletes por módulo. Os códigos das medidas representadas por letras (X1, X2...) são definidos nos quadros a seguir.

As folgas mínimas que devem ser respeitadas são definidas na norma EN 15620 e aplicadas de acordo com a classe de sistema de estantes que esteja a ser projetado (classe 100, 200, transelevadores, ou classe 300, empilhador de torre, ou classe 400, empilhadores retráteis e contrapesados).

| Folgas mínimas para a classe 400 | ||||

| Altura do piso até ao nível da barra transversal (mm) | Folgas no módulo | Folga em profundidade | ||

| Horizontais X3, X4, X5, X6 (mm) |

Verticais |

Z1 (mm) | Z2 (mm) | |

| 3.000 | 75 | 75 | 100 | 50 |

| 6.000 | 75 | 100 | ||

| 9.000 | 75 | 125 | ||

| 13.000 | 100 | 150 | ||

| Folgas mínimas para a classe 300 (300A e 300B) | |||||||

| Altura do piso até ao nível da barra transversal (mm) | Folgas no módulo | Folga em profundidade | |||||

| Horizontais X3, X4, X5 e X6 |

Verticais |

Z1 (mm) | Z2 (mm) | ||||

| 300A | 300B | 300A | 300B | 100 | 50 | ||

| 3.000 | 75 | 75 | 75 | 75 | |||

| 6.000 | 75 | 100 | |||||

| 9.000 | 75 | 125 | |||||

| 12.000 | 100 | 150 | |||||

| 15.000 | 100 | 175 | |||||

Nas instalações das classes 100 e 200, as folgas estão definidas em função de múltiplos parâmetros, tais como as dimensões das unidades de carga, a altura do armazém, a disposição de profundidade simples ou dupla e os dispositivos do transelevador. Por isso, é preciso desenvolver um projeto individual para definir as folgas de acordo com cada caso. No entanto, no quadro seguinte, indicamos, a título orientativo, as especificações mínimas no caso de um armazém de profundidade simples.

| Folgas mínimas para a classe 100 e 200 | |||||

| Folgas no módulo | Folga em profundidade | ||||

| Horizontais | Verticais | Z1 (mm) | Z2 (mm) | ||

| X3, X5 (mm) | X4, X6 (mm) | Y3 (mm) | |||

| 75 | 90 | 85 | 100 | 75 | |